产品目录

Products

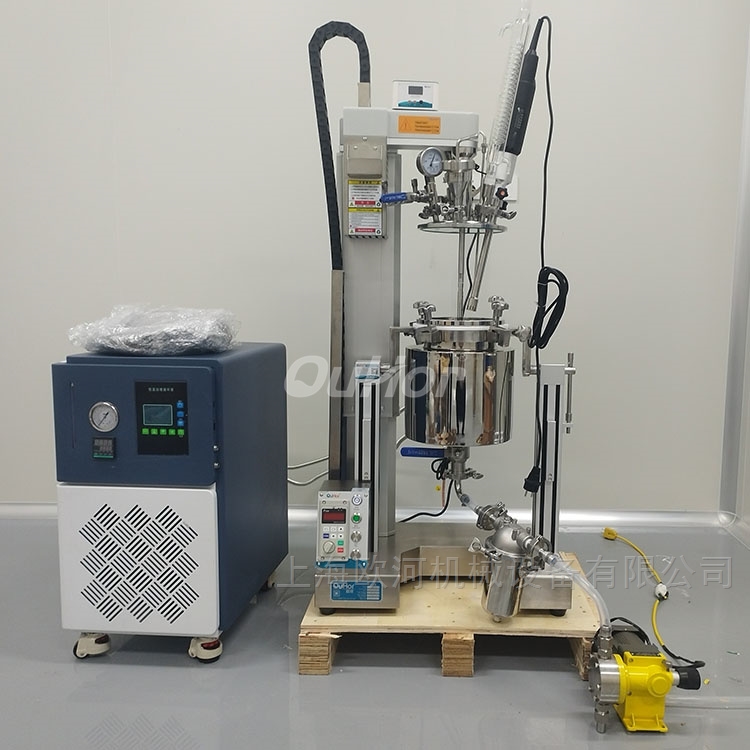

实验室乳化反应釜是药膏研发中实现油水相均匀混合与稳定剂型制备的核心设备,直接决定药膏的质地、稳定性和后续生产可行性。

编辑搜图

在药膏(属于半固体制剂,常见类型为乳剂,如 O/W 水包油型、W/O 油包水型)研发全流程中,其应用主要覆盖配方验证、工艺优化和小试样品制备三大环节,具体功能可拆解为以下维度。

1. 核心应用场景:解决药膏研发的关键痛点

药膏研发的核心难点在于将油相(如油脂、蜡类、脂溶性药物)和水相(如水、水溶性药物、防腐剂)这两种互不相溶的体系,转化为均匀、稳定且符合肤感要求的乳剂。

实验室乳化反应釜通过精准控制关键参数,直接解决这一痛点,具体应用场景如下:

- 实验室乳化反应釜提供可控的混合环境,快速测试不同配方的乳化效果

- 控温功能:精准控制加热 / 冷却(如油相熔化需 60-80℃,乳化后降温至 40℃以下加活性成分)

- 搅拌 / 剪切功能:通过高转速剪切(5000-25000rpm)将油相分散成微小液滴(1-10μm),与水相结合形成稳定乳膜

- 真空脱气:去除乳化过程中产生的气泡,避免药膏出现气孔、影响外观和使用感

编辑搜

2. 关键技术优势:适配药膏研发的特殊要求

相比普通搅拌器,实验室乳化反应釜在药膏研发中具备不可替代的技术优势,尤其针对药膏的 “稳定性" 和 “肤感" 两大核心指标:

高剪切乳化,提升稳定性:通过定子与转子的高速相对运动,产生强烈的剪切力和湍流,将油相破碎成极细的液滴并均匀分散在水相中。液滴越小,乳剂的沉降 / 分层速度越慢,药膏的保质期(通常要求 1-2 年)越长。

精准控温,保护活性成分:药膏中常添加维生素 C、多肽等热敏性活性成分,这类成分在高温下易降解。乳化反应釜的夹套控温系统可精确控制温度(误差 ±1℃),确保乳化完成后快速降温,尽量保留活性成分的功效。

真空环境,优化肤感:药膏若含有气泡,涂抹时会有 “搓泥" 或 “空洞" 感。反应釜的真空功能可在乳化过程中实时抽走空气,制备出细腻、光滑的药膏,提升使用体验。

密闭体系,避免污染:药膏直接接触皮肤,对无菌度要求高。乳化反应釜的密闭设计可防止外界灰尘、微生物进入,同时避免操作人员接触刺激性原料(如某些防腐剂),兼顾样品安全性和操作安全性。

编辑搜图

3. 常见药膏类型的针对性应用

不同类型的药膏(如乳膏、软膏、凝胶),其乳化需求不同,实验室乳化反应釜可通过调整参数适配:

O/W 型乳膏(如保湿霜、祛痘膏):以水为连续相,油为分散相,肤感清爽、易吸收。反应釜需重点控制剪切转速(通常 5000-25000rpm),确保油相充分分散,同时在降温阶段精准加入水溶性活性成分(如透明质酸)。

W/O 型软膏(如护手霜、冻疮膏):以油为连续相,水为分散相,保湿性强、质地厚重。反应釜需提高油相的熔化温度(70-85℃),并延长搅拌时间,保证水相均匀包裹在油相中,避免出现 “油水分离"。

复合乳剂(如某些药用软膏):如 W/O/W 型,需分两步乳化。反应釜可通过分步控温、调整转速,先制备 W/O 初乳,再将初乳作为分散相加入水相中,形成稳定的复合乳剂,满足药物缓释等特殊需求。

以上就是实验室反应釜在药膏研发的工艺中起到的应用作用,当然这只是小编的个人建议,有其他好的建议欢迎补充在评论区哦

下一篇:选购反应釜都需要注意哪些条件

Copyright © 上海欧河机械设备有限公司 All rights reserved. 技术支持:化工仪器网 GoogleSitemap 沪ICP备12048228号-3 管理登陆